In der aufregenden Welt des Projektmanagements gibt es einige Konzepte, die über die Jahre hinweg immer wieder meine Aufmerksamkeit auf sich gezogen haben. Eines davon ist das Kaizen-Prinzip. Stellt euch vor, ihr hättet die Fähigkeit, eure Projekte stetig zu verbessern, Tag für Tag. Genau das ist Kaizen – ein japanisches Konzept, das auf kontinuierliche Verbesserung abzielt. Kein großes, aufregendes Redesign, sondern kleine Schritte, die im Laufe der Zeit zu bedeutenden Veränderungen führen. Und dann haben wir da noch Lean Thinking, eine Idee, die mich von Anfang an fasziniert hat. In einer Welt, in der Ressourcen kostbar sind, dreht sich alles darum, Verschwendung zu minimieren und den Fokus auf das Wesentliche zu legen. Es geht um Effizienz, um die Maximierung von Ergebnissen mit minimalem Aufwand.

- Kombination von Kaizen- und Lean-Prinzipien

- 1)Teamzusammenstellung: Zusammen stark

- 2)Erstellung einer Value Stream Map: Den Ablauf im Blick

- 3)Identifikation von Verschwendung: Raus mit dem Ballast

- 4)Heijunka: Den Fluss gleichmäßig gestalten

- 5)Wertstromkarte: Klare Sicht auf Verbesserungspotenzial

- 6)Anwendung von 5S: Ordnung schaffen

- Jedes System enthält Abfall: Die Basis von Lean und Kaizen

- Lean in verschiedenen Branchen: Eine individuelle Herangehensweise

- Das Zusammenspiel von Kaizen und Lean: Stetige Verbesserung und Effizienz

- Lean in der Dienstleistungsbranche: Maximale Effizienz für außergewöhnliche Kundenerfahrungen

- Lean: Fokus auf Verschwendungsreduktion

- Die 5 Hauptbereiche, die einen Lean-Produzenten antreiben: Kosten, Qualität, Lieferung, Sicherheit, Moral

- Bonus Lean Concepts

- Genji Genbutsu – Persönliche Erfahrung für bessere Einblicke

- Poke-Yoke: Fehlervermeidung durch Design

- Fazit

Lasst uns einen genaueren Blick darauf werfen: Kaizen und Lean Thinking.

Kaizen ist mehr als nur ein Wort – es ist eine Philosophie. Es bedeutet wörtlich „Veränderung zum Besseren“. Diese Herangehensweise betont die kontinuierliche Verbesserung in kleinen Schritten. Stellt euch vor, ihr seid ein Bildhauer, der sanft und beharrlich an einem Stein arbeitet, um eine Meisterwerk zu formen. Ähnlich konzentriert sich Kaizen darauf, alltägliche Prozesse und Abläufe zu optimieren, um eine höhere Effizienz und Qualität zu erreichen. Dieses Konzept stammt aus Japan und wurde vor allem durch seine Anwendung in der Fertigungsindustrie bekannt, hat sich jedoch seitdem auf viele andere Bereiche ausgeweitet.

Lean Thinking, auf der anderen Seite, ist wie eine Sinfonie aus Effizienz. Stellt euch vor, ihr seid ein Dirigent, der jedes Instrument im Orchester präzise lenkt, um eine harmonische Melodie zu erzeugen. Lean dreht sich darum, Verschwendung in allen Formen zu minimieren – sei es Zeit, Ressourcen oder Energie. Es geht um das Streben nach maximaler Effizienz, ohne dabei Kompromisse bei der Qualität einzugehen. In einer Welt, in der jedes Detail zählt, hilft Lean Thinking dabei, Prozesse schlank und zielgerichtet zu gestalten.

Das war nur ein kleiner Vorgeschmack auf die faszinierenden Welten von Kaizen und Lean Thinking. In den kommenden Abschnitten werden wir tiefer eintauchen und schauen, wie diese Konzepte in der Projektmanagement-Landschaft Anwendung finden. Also lehnt euch zurück und lasst uns gemeinsam erkunden, wie wir unsere Projekte optimieren können

Inhaltsverzeichnis

ToggleKombination von Kaizen- und Lean-Prinzipien

Optimieren von Projekten: Kaizen und Lean Thinking im Einsatz

Um tiefer in die spannenden Konzepte von Kaizen und Lean Thinking einzutauchen, lassen Sie mich euch anhand eines realen Beispiels zeigen, wie diese Prinzipien angewendet werden können. Stellt euch vor, wir initiieren ein Projekt, das darauf abzielt, die Zeit für die Schulungszyklen in einem Unternehmen zu verkürzen. Hier ist, wie wir vorgehen könnten:

1)Teamzusammenstellung: Zusammen stark

Um sicherzustellen, dass wir sämtliche Perspektiven abdecken, stellen wir ein Team von Fachexperten aus verschiedenen Bereichen zusammen. Ein Mix aus Fachwissen, Ideen und Blickwinkeln ist entscheidend, um eine umfassende Lösung zu finden.

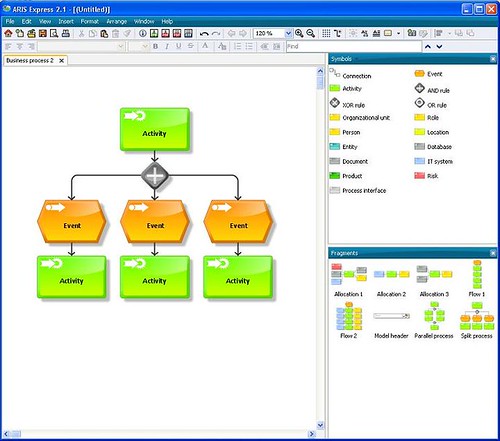

2)Erstellung einer Value Stream Map: Den Ablauf im Blick

Wir erstellen eine Value Stream Map, die den gesamten Prozess der Schulungszyklen visualisiert. Dies hilft uns, Engpässe und Ineffizienzen zu identifizieren, die es zu beseitigen gilt.

3)Identifikation von Verschwendung: Raus mit dem Ballast

Durch die Value Stream Map sind wir in der Lage, Verschwendung im System aufzudecken. Sei es in Form von übermäßigen Wartezeiten, unnötigen Schritten oder untergenutzten Ressourcen – all diese Aspekte haben wir fest im Blick.

4)Heijunka: Den Fluss gleichmäßig gestalten

Um den Arbeitsfluss zu stabilisieren und Engpässe zu vermeiden, verwenden wir das Heijunka-Prinzip. Dies ermöglicht uns, die Arbeitslast gleichmäßig zu verteilen und die Schwankungen im Prozess zu minimieren.

5)Wertstromkarte: Klare Sicht auf Verbesserungspotenzial

Wir nutzen die Erkenntnisse aus der Value Stream Map, um eine Wertstromkarte zu erstellen. Diese zeigt uns klar, wie der optimierte Prozess aussehen sollte und wo die Verbesserungen ansetzen.

6)Anwendung von 5S: Ordnung schaffen

Um eine optimale Arbeitsumgebung zu schaffen, nutzen wir das 5S-Prinzip. Das bedeutet Sortieren, Systematisieren, Sauberkeit, Standardisierung und Selbstdisziplin. Ein aufgeräumter und organisierter Arbeitsplatz fördert Effizienz.

Durch die geschickte Kombination von Kaizen und Lean Thinking können wir nicht nur die Dauer der Schulungszyklen verkürzen, sondern ebenso den gesamten Prozess optimieren. Hierbei ist jeder einzelne Schritt darauf ausgerichtet, Verschwendung zu minimieren, den Arbeitsfluss behutsam zu verbessern und kontinuierlich die Qualität zu steigern.

Jedes System enthält Abfall: Die Basis von Lean und Kaizen

In einem solchen Projekt erkennen wir, dass jedes System – sei es die Produktion eines Produkts, die Verarbeitung von Materialien oder die Bereitstellung einer Dienstleistung – inhärent Abfall enthält. Lean Thinking lehrt uns, diese Abfälle zu identifizieren und zu eliminieren. Dies kann alles sein, von überflüssigen Schritten und unnötiger Lagerhaltung bis hin zu Wartezeiten und Fehlern. Das Ziel ist es, den Arbeitsprozess zu straffen und die Ressourcen effizienter einzusetzen.

Lean in verschiedenen Branchen: Eine individuelle Herangehensweise

Lean zeigt seine vielseitige Anwendung in unterschiedlichen Branchen auf beeindruckende Weise. In der Fertigungsindustrie rationalisiert Lean Produktionslinien und minimiert Stillstandzeiten. Im Gesundheitswesen optimiert es den Patientenfluss und verkürzt Wartezeiten. In der Softwareentwicklung macht Lean den Entwicklungsprozess agiler. Das Schöne daran? Lean passt sich den individuellen Anforderungen jeder Branche an – wie ein maßgeschneiderter Anzug für jedes Projekt.

Das Zusammenspiel von Kaizen und Lean: Stetige Verbesserung und Effizienz

Wenn wir nun Kaizen und Lean Thinking in unserem Schulungszyklus-Verkürzungsprojekt einsetzen, folgen wir einem nahtlosen Prozess. Wir bilden ein Team, analysieren den Ablauf, identifizieren Verschwendungen, optimieren den Arbeitsfluss und schaffen eine Umgebung, die maximale Effizienz ermöglicht. Jeder Schritt, den wir unternehmen, strebt nach kontinuierlicher Verbesserung und schlanker Effizienz.

Dies ist nur ein Fenster in die faszinierende Welt von Kaizen und Lean Thinking. Indem wir diese Prinzipien auf unsere Projekte anwenden, öffnen wir die Tür zu einer besseren Prozessgestaltung und einer optimierten Arbeitsweise, unabhängig von der Branche.

Lean in der Dienstleistungsbranche: Maximale Effizienz für außergewöhnliche Kundenerfahrungen

Lean Thinking, ein Konzept ursprünglich aus der Fertigung, hat längst den Weg in die Dienstleistungsbranche gefunden. Durch Identifikation und Beseitigung von Verschwendung sowie die Strukturierung von Arbeitsabläufen optimiert Lean nicht nur Prozesse. Gleichzeitig schafft es Raum für individuelle Kundenwünsche und außergewöhnliche Serviceerfahrungen.

Lean: Fokus auf Verschwendungsreduktion

Im Bereich des Lean Manufacturing steht die Reduzierung von Verschwendung im Mittelpunkt, um Effizienz und Effektivität zu fördern. Lean-Methoden basieren auf der Idee, Verschwendung in allen Aspekten der Produktion und des Betriebs zu minimieren. Verschwendung bezieht sich in diesem Kontext auf jede Aktivität, jeden Prozess oder jede Ressource, die keinen Mehrwert für das endgültige Produkt oder die Dienstleistung bietet. Durch die gezielte Bekämpfung von Verschwendung streben Lean-Praktiken nach der Optimierung von Prozessen, der Steigerung der Produktivität und letztendlich nach einer höheren Wertschöpfung für Kunden.

Die 5 Hauptbereiche, die einen Lean-Produzenten antreiben: Kosten, Qualität, Lieferung, Sicherheit, Moral

Ein Lean-Produzent konzentriert sich strategisch auf fünf Kernbereiche, um optimale Effizienz und Wettbewerbsfähigkeit zu erreichen: Kosten, Qualität, Lieferung, Sicherheit und Moral. Diese Elemente bilden gemeinsam die Grundlage der Lean-Prinzipien und leiten Entscheidungsfindung im gesamten Produktionslebenszyklus.

Kosten: Lean-Produzenten sind darauf ausgerichtet, unnötige Ausgaben zu eliminieren und Kosten zu reduzieren, wo immer dies möglich ist. Dies beinhaltet die Optimierung von Prozessen, die Minimierung von Verschwendung und die ressourcenschonende Nutzung von Materialien und Arbeitskraft.

Qualität: Hochwertige Produkte und Dienstleistungen sind im Lean-Produktionskontext unverzichtbar. Durch die Implementierung rigoroser Qualitätskontrollmaßnahmen und kontinuierliche Prozessverbesserungen stellt ein Lean-Produzent sicher, dass Kundenanforderungen konstant erfüllt oder übertroffen werden.

Lieferung: Pünktliche Lieferung ist ein Eckpfeiler des Lean-Betriebs. Lean-Produzenten konzentrieren sich darauf, Produktionspläne zu optimieren, Durchlaufzeiten zu verkürzen und die Effizienz der Lieferkette zu erhöhen, um Kundenanforderungen rechtzeitig zu erfüllen.

Sicherheit: Die Sicherheit der Mitarbeiter hat in Lean-Fertigungsumgebungen höchste Priorität. Ein Lean-Produzent legt großen Wert auf die Schaffung eines sicheren und ergonomischen Arbeitsplatzes, die Durchführung angemessener Schulungen und die Einhaltung von Sicherheitsprotokollen.

Moral: Das Wohlbefinden und die Engagement der Mitarbeiter tragen erheblich zum Erfolg eines Lean-Produzenten bei. Durch die Förderung eines positiven Arbeitsumfelds, die Ermutigung zur Zusammenarbeit und die Anerkennung der Beiträge der Mitarbeiter bleibt die Moral hoch, und die Produktivität wird gesteigert.

Die Integration dieser fünf Bereiche in Lean-Praktiken ermöglicht es Produzenten, eine harmonische Balance zwischen Effizienz, Qualität, Kundenzufriedenheit und Mitarbeiterwohlbefinden zu erreichen. Dieser ganzheitliche Ansatz befähigt Organisationen, wettbewerbsfähig, anpassungsfähig und auf kontinuierliche Verbesserung fokussiert zu bleiben.

Bonus Lean Concepts

Genji Genbutsu – Persönliche Erfahrung für bessere Einblicke

- Japanisches Konzept im Lean-Management.

- „Gehen Sie und sehen Sie sich selbst“.

- Führungskräfte und Mitarbeiter sollten vor Ort sein.

- Direktes Erleben der Prozesse und Probleme.

- Basis für fundierte Entscheidungen.

- Fördert eine Kultur kontinuierlicher Verbesserung.

Poke-Yoke: Fehlervermeidung durch Design

- Bedeutung in der Lean-Philosophie.

- Japanisch für „Fehlervermeidung“.

- Verhindert Fehler in der Entstehung.

- Gestaltung von Produkten und Prozessen.

- Visualisierung, Barrieren oder Sensoren.

- Minimiert menschliche Fehler.

- Steigert Qualität und Effizienz.

- Betont Prävention und Vorbeugung.

Fazit

Die Kombination von Lean und Kaizen schafft eine kraftvolle Dynamik. Lean schafft die notwendige Struktur und den Rahmen für die Effizienzsteigerung, während Kaizen die Kreativität und das Engagement der Mitarbeiter aktiviert. Diese Partnerschaft fördert eine Unternehmenskultur, die Veränderung als Chance begreift, anstatt als Bedrohung.

Es ist jedoch wichtig zu beachten, dass die Umsetzung von Lean und Kaizen keine einmalige Aufgabe ist, sondern einen anhaltenden Einsatz erfordert. Die Anpassung an sich ändernde Marktbedingungen, Kundenanforderungen und technologische Entwicklungen bleibt essenziell, um den Erfolg aufrechtzuerhalten.

Insgesamt können Lean und Kaizen Unternehmen helfen, sich in einer sich ständig wandelnden Geschäftswelt wettbewerbsfähig zu halten. Indem sie Verschwendung minimieren, Effizienz maximieren und eine Kultur der ständigen Verbesserung kultivieren, können Organisationen eine solide Grundlage für nachhaltigen Erfolg schaffen.